水中溶解氫儀器於工業鍋爐和發電機組之應用

Source: Hach中國

作者:劉智龍

1、背景

自21世紀以來,隨著發電廠裝機容量日益提高,機組運行參數監督越來越嚴格。特別是超臨界機組及超超臨界機組,水冷壁、過熱器和再熱器在高溫和高壓環境下,氧化皮問題日趨嚴重,成為困擾電廠安全運行的一大難題。

曾經有觀點認為:降低蒸汽側氧含量能有效防止腐蝕。然而早在1929年由Schikorr研究得出,蒸汽中氫氣也會對金屬表面產生高溫腐蝕。後來在70年代,德國科學家通過電子顯微鏡觀察,又進一步確定了鐵水反應的就位氧化反應。

目前,溶解氫的研究仍然是各大電力科學研究院以及大型電廠主攻的重要方向。美國EPRI、德國VGB、華北電科院、西安熱工院、江蘇電科院都在從事溶解氫的研究,中國2015年頒佈的《電力行業標準:化學監督導則》(DL/T 246-2015)也推薦對蒸汽氫值進行測量,來反映爐前和鍋爐系統中的腐蝕活性。

2. 氧化機理和危害

在高溫環境下,水蒸汽管道內會出現水分子與金屬元素發生氧化反應,稱為蒸汽氧化。當金屬的工作溫度小於570℃時,生成的氧化膜是由Fe2O3和Fe3O4組成,比較緻密;當金屬的工作溫度大於570℃時,氧化膜由Fe2O3、Fe3O4和FeO組成,由於FeO是不緻密的,因此破壞整個氧化膜穩定性。實際上,當溫度大於450℃,由於熱應力等因素作用,生成的Fe3O4不能形成緻密的保護膜,特別是溫度大於570℃,反應生成FeO,氧化速率會大大增加。

在無溶解氧的水中,鐵和水反應生成四氧化三鐵並放出氫,金屬表面的氧化膜並非由水汽中的溶解氧和鐵反應形成。而是由水汽本身的氧分子就位氧化表面的鐵形成。在高溫環境下,金屬表面與水反應形成氧化物。

3Fe→Fe2++2Fe3++8e-

4H2O→4OH-+4H+

Fe2++2Fe3++4OH-→Fe3O4+4H+

4H++4H++8e-→4H2

總反應:3Fe+4H2O →Fe3O4 +4H2

從上述反應式可看出,氧化膜的形成過程,並無溶解氧參加反應。氧化膜的生長遵循塔曼法則:d2=Kt(d為氧化皮厚度,K為與溫度相關的塔曼係數,t為時間),氧化膜的生長與時間和溫度有關,氧化速度與壓力有關。測量蒸汽和給水中的氫濃度能夠用於反映爐前和鍋爐系統中的腐蝕活性。

3. Orbisphere溶解氫分析儀在工業鍋爐和發電機組上的應用

一般情況下,溶解氫分析儀的使用儘管不像電導表、pH表或溶解氧分析儀等那麼頻繁和常見,但是溶解氫分析儀能夠在電廠很多場合中進行使用。例如,在火力發電廠中的水汽循環系統中,鋼性結構表面形成的保護層和鐵的氧化物能夠保護其免受進一步的腐蝕。然而在某些情況下,鐵的氧化物剝落,導致了流動腐蝕加速(FAC)並伴隨著氫氣的產生。儘管存在其它氫氣來源,很多時候測量蒸汽和給水中的氫濃度能夠用於反映爐前和鍋爐系統中的腐蝕活性。

一般情況下,溶解氫分析儀主要應用在工業鍋爐或者發電機組的過熱器和再熱器出口測量總氫濃度。目前國內電廠對於溶解氫控制在5 ppb以內,而在歐洲,一般超臨界機組和超超臨界機組監測範圍控制在0.2~2 ppb。

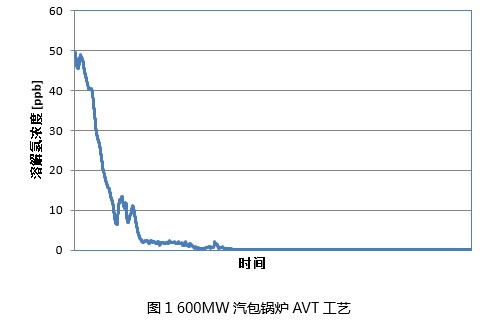

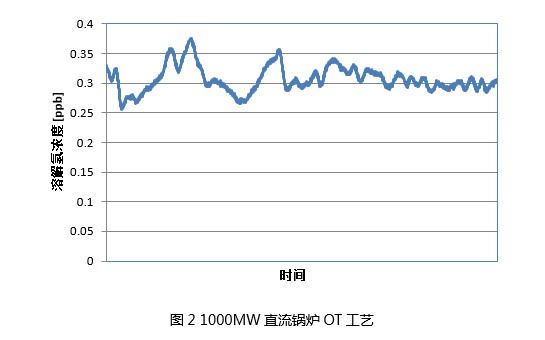

我們分別對600MW AVT和1000MW機組OT工藝過熱蒸汽出口溶解氫測試,得到的溶解氫資料圖1、圖2所示。由圖1可知,機組在啟動初期,由於熱力設備表面沒有形成緻密的氧化膜,所以溶解氫的含量非常大,一旦機組運行正常,溶解氧含量逐漸降低,溶解氫也隨之降低並維持在2ppb以內。由圖2可知,在1000 MW機組穩定期間,由於OT工藝形成了緻密的氧化膜,所以溶解氫的含量趨於穩定0.3 ppb左右。而Orbisphere 3655以及Orbisphere 510 Controllers控制系統溶解氫分析儀具有最低檢出限低(0.03 ppb),以及專利的護圈和底座技術來保證零點不發生漂移,能夠很好的滿足客戶對溶解氫的測量需求。

|

|

4. 結論

目前,溶解氫是引起管道的蒸汽側氧化及汽輪機葉片固體顆粒侵蝕的主要原因之一,以後也是各大電力科學研究院以及電廠主攻的重要方向,《電力行業標準:化學監督導則》(DL/T 246-2015)也推薦對蒸汽氫值進行測量,來反映爐前和鍋爐系統中的腐蝕活性。而Orbisphere 3655以及Orbisphere 510 Controllers控制系統溶解氫分析儀具有最低檢出限,以及專利的護圈和底座技術,能夠很好的滿足客戶對溶解氫的測量需求,反映鍋爐系統中的腐蝕情況。